热搜关键词: 注塑加工怎么报价 包胶模具注塑原理 双色模具制作 注塑模具一般用什么材料

意昂3提供产品从原型到模具到量产到装配的一站式定制化服务 ,在原型(手板)制造中,小批量的塑胶产品加工经常会到复模工艺Vacuum casting,又称真空铸造, 复模指的是利用原有的样板,在真空状态下制作出硅胶模具,并在真空状态下采用PU材料进行浇注,从而克隆出与原样板相同的复制件。而注塑成型 是大批量生产最常用的工艺,意昂3已经介绍过很多。

真空铸造和注塑成型是两种截然不同的制造方法,各有其优势和局限性。选择哪种技术取决于产量、材料要求、成本考量、交货周期、零件复杂程度以及表面光洁度要求。

本文涵盖的内容

对于工程产品中的塑料部件,选择正确的制造工艺会显著影响部件的质量和成本。注塑成型是一种流行的塑料部件生产方法,因为它可以实现大批量生产。然而,由于模具成本高昂,它不适合初始原型设计或小批量生产。

注塑成型概述

注塑成型是一种高效且应用广泛的制造工艺,可用于生产大量高精度、高重复性的塑料部件。汽车、玩具、闭路电视摄像头、智能音箱、耳机和手机等大规模生产的消费品中的大多数塑料部件都是采用注塑成型工艺制造的。根据 Grand View 的研究,到 2030 年,全球注塑成型市场规模将达到 4237.5 亿美元。

注塑成型工艺是将熔融的热塑性或热固性聚合物在高压下注入模腔。材料固化后,模具打开,成品部件被顶出,准备进行进一步加工或组装。

注塑成型的优势

· 高生产率——如上所述,注塑成型可实现高生产率,适合批量生产相同的零件。该工艺可以是全自动或半自动化的。

· 材料范围——有超过 70,000 种热塑性塑料和 18,000 种热固性塑料, 具有不同的特性和特征。

· 精度和可重复性——如果设计用于 避免常见的注塑缺陷,注塑机由于其出色的可重复性和精度,可以生产出一致的零件质量和尺寸精度。

注塑成型的局限性

· 模具成本高——注塑模具制造成本高昂且耗时。虽然一些制造商提供小批量生产的铝合金模具,但最常见的材料是钢,其使用寿命明显长于铝合金模具。

· 交货时间长——工具的交货时间通常为 4-5 周,对于原型或小批量生产来说,这可能太长了。

· 设计灵活性有限——修改注塑模具工具可能既费时又费钱,这限制了生产开发初始阶段的设计变更灵活性。

真空铸造概述

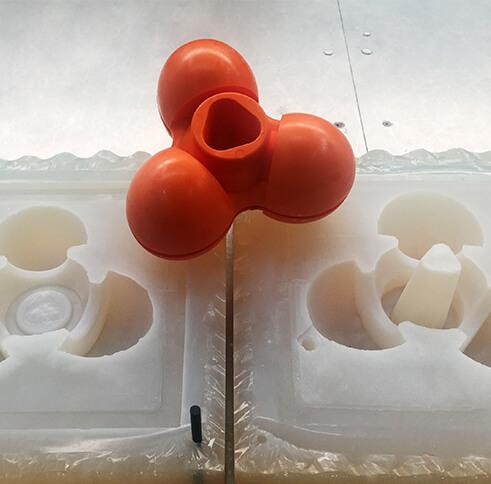

真空铸造,又称聚氨酯铸造或聚氨酯铸造,是一种灵活、经济高效且快速的生产中小批量塑料部件的方法。该工艺包括使用3D 打印或 数控机床,根据母模制作硅胶模具。模具准备好后,在真空条件下将液态聚氨酯树脂倒入模腔中。固化后,将部件从模具中取出, 从而生产出与原始母模完全相同的高质量复制品。

由于铸造是在真空中进行的,因此可以生产出高质量、无气泡的零件。

真空铸造硅胶模具(图片来源-renishaw.com)

真空铸造的好处

· 廉价模具——与注塑模具相比,真空铸造硅模具价格低廉,尤其是在使用3D打印母模的情况下。如果在产品开发的初始阶段需要多次迭代,这将显著降低开发成本。

· 快速周转——3D 打印实现了快速真空铸造,从而能够快速制作零件原型以进行可视化、测试和验证。

· 低到中等产量:真空铸造由于其成本低、周转时间快,非常适合小批量生产。

真空铸造的局限性

· 材料选择有限——与注塑成型相比,真空铸造材料的选择在强度、柔韧性和耐热性方面受到限制。

· 小规模生产——由于与注塑成型相比,其周期时间更长且单位成本更高,因此不太适合大规模生产。

· 表面光洁度——质量可能因零件的复杂性、3D 打印零件的表面质量以及铸造技术人员的技能而异。

真空铸造与注塑成型——比较分析

这些技术的选择取决于产量、材料要求、成本考量、交货时间、零件复杂性以及表面光洁度要求。通过进行全面的比较分析并评估您的具体项目需求,您可以确定最合适的方法,从而有效且高效地实现您在塑料零件制造方面的预期成果。

交货时间

真空铸造缩短了模具制造和生产设置的交付周期,使其成为快速成型和小批量测试的理想选择。硅胶模具的生产速度更快,尤其是使用3D打印母模。

相比之下,注塑成型工艺耗时较长,因为制造金属模具需要精密加工。模具准备就绪后,注塑成型的生产周期比真空铸造更快。

成本

真空铸造通常前期模具和设置成本较低,因此对于小批量生产或原型制造而言更具成本效益。然而,由于采用手工工艺且模具寿命较短,其单件价格高于注塑成型。

注塑成型最大的缺点是金属模具的初始成本较高。为了承受压力并延长使用寿命,模具通常采用硬钢加工而成,因此价格昂贵。然而,由于生产效率更高、模具寿命更长,与真空铸造相比,注塑成型显著降低了单件成本。

生产量

真空铸造适用于中小批量生产,而注塑成型则因其效率和规模经济优势,更适合大批量生产。注塑成型可以生产数百万个质量稳定的零件,而真空铸造模具一次只能生产约50-100个零件。这也取决于零件的复杂程度和尺寸。

零件尺寸

注塑成型和真空铸造均可生产各种尺寸的零件,通常为小型到中型。注塑成型的尺寸受机器尺寸限制。真空铸造的真空室通常较小,零件尺寸也受材料和模具设计的限制。

材料选项

注塑成型提供更广泛的材料选择,包括通用塑料、工程塑料和高性能聚合物,可满足各种应用需求。然而,真空铸造仅限于特定的树脂和聚氨酯,这些材料可能无法提供生产承重和功能性部件所需的机械性能。

设计灵活性和零件复杂性

两种方法都能适应各种几何形状的零件,但注塑成型因其高精度和一致性,更适合复杂形状和精密特征。注塑成型的高压也有助于材料流入各个角落和缝隙。虽然注塑成型可以生产复杂的零件,但产品设计师应记住,某些特征(例如倒扣)可能需要滑动模具和人工干预,这会增加模具成本。

由于模具设计僵化,注塑成型的设计灵活性较低,即使是微小的改动也耗时耗力。而真空铸造则具有较高的设计灵活性,因为硅胶模具成本较低,而且模具可以快速返工或重新制作。

表面光洁度

注塑成型的表面光洁度可以非常出色,并且提供各种标准的表面光洁度等级。真空铸造的表面光洁度良好,可以实现精细的细节,但可能需要额外的后处理才能获得更光滑的表面。

在真空铸造中,由于母模表面在硅胶模具内部复制,因此可以使用母模表面光洁度来调整表面光洁度。

如何选择真空铸造和注塑成型

在决定制造流程时,必须确定您处于产品设计和开发流程的哪个阶段。请问自己以下问题,以便做出明智的决定。

· 大批量:注塑成型

· 低至中等产量:真空铸造

· 高预算:注塑成型

· 低预算:真空铸造

· 更长的时间线:注塑成型

· 更短的时间表:真空铸造

· 中等复杂度:注塑成型

· 高复杂性:真空铸造

· 多种热塑性塑料:注塑成型

· 特定树脂和聚氨酯:真空铸造

· 要求出色的表面处理:注塑成型

· 良好的表面处理,具有潜在的后处理能力:真空铸造

总而言之,真空铸造和注塑成型是两种截然不同的制造方法,各有其独特的优势和局限性。了解它们的差异,可以帮助您做出明智的决策,从而推动产品开发的成功和创新。

根据意昂3的经验,真空铸造是一种非常有效的注塑件快速成型技术。真空铸造件也非常适合用于产品原型、用于预生产测试的小批量生产以及展览产品。

一旦零件经历了所需的迭代,注塑成型就可以成为大规模生产的良好途径。

【译自:http://engineeringproductdesign.com/vacuum-casting-vs-injection-moulding/】